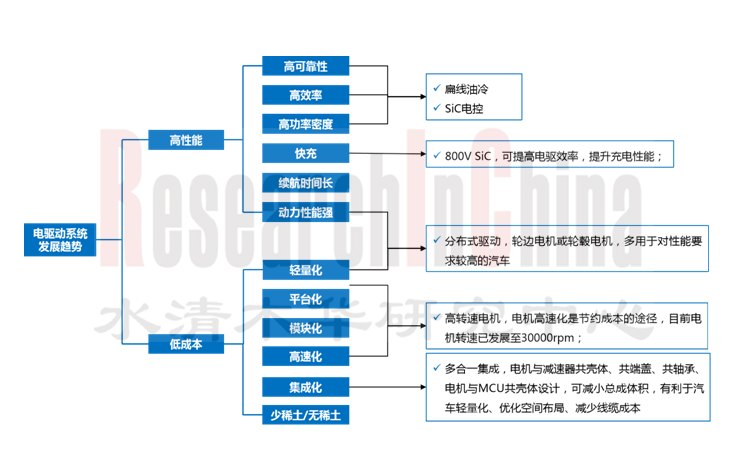

电驱动系统围绕着高集成度、高效率、高功率密度、高性价比、高可靠性、低噪声等技术方向发展。高性能和低成本是永恒不变的主题,高转速/扭矩、油冷、扁线电机、800V高压化以及SiC功率模块、多合一物理/系统集成等技术正迅速发展。

本报告研究框架包括:

来源:佐思汽研《2024年新能源汽车电驱动与动力域行业研究报告》

电驱动总成:向多合一集成、双电机分布式驱动发展

电驱总成应用趋势:OEM主机厂主导“3+3+X平台”集成开发,自制率不断提升

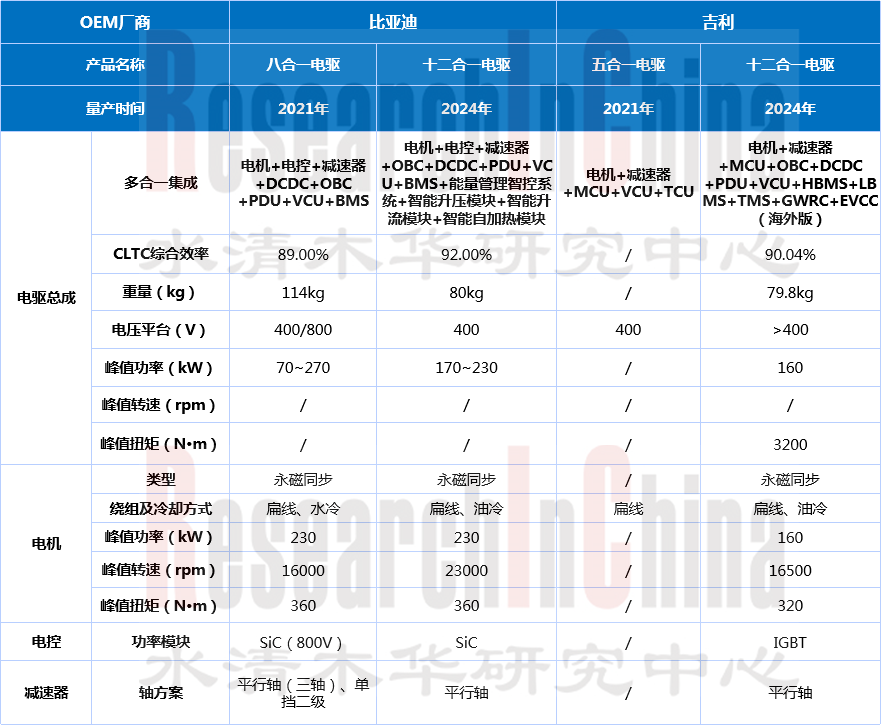

主机厂从整车需求出发,对电驱总成的体积、成本、重量的追求越来越极致,而这也恰好与多合一集成方案的优势相契合。目前,车企正不断加大自研多合一电驱系统的力度,甚至已经不满足于“六合一”或者“八合一”的产品了,而是不断提升集成水平,目前业内集成度最高的为“十二合一”电驱,典型代表是比亚迪和吉利。

2024年5月,比亚迪发布了e平台3.0 Evo,该平台首创了十二合一智能电驱系统,该十二合一电驱由此前的八合一加四个功能模块组成,即集成了电机、电控、减速器、OBC、DCDC、PDU、VCU、BMS、能量管理智控系统、智能升压模块、智能升流模块、智能自加热模块,首搭海狮07EV上市。

比亚迪十二合一电驱系统的集成思路在于提升系统的效率和可靠性。通过优化能源管理策略、减少能量转换过程中的损耗以及强化热管理效果,来提升车辆性能、增加续航里程。

2024年4月,吉利银河在北京车展上发布了十一合一智能电驱,该电驱将电机、电控、减速器、VCU、HBMS、LBMS、OBC、DCDC、PDU、TMS、GWRC(智能防滑控制)等11个部件集成。海外版本为十二合一电驱,在十一合一电驱的基础上,集成了EVCC(全球充电协议转换)。

吉利十二合一电驱的集成思路是跨域集成,将动力域与底盘域的功能进行深度融合,以实现更为精准的车辆控制。在常规电驱与充配电系统的基础上,加入了热管理集成模块、低压BMS以及GWRC智能防滑控制等特色组件。其中,热管理集成模块实现了热泵与PTC控制的统一,实际上是在热管理控制小集成上再执行动力总成的大集成;低压BMS顺应低压锂电化趋势,与高压BMS共享芯片资源,实现了车载蓄电池的智能补电;而GWRC智能防滑控制技术的集成,让吉利完成了动力域与底盘域的部分融合,在跨域阶段,动力域和底盘域融合,共同承担车辆运动相关的控制,如动力系统的扭矩输出与底盘系统的制动控制进行协同,可实现更精准的车辆控制。

部分OEM主机厂电驱动总成系统对比

来源:佐思汽研《2024年新能源汽车电驱动与动力域行业研究报告》

从纯电驱动总成来看,多合一成为未来发展趋势,多合一电驱的发展路线是一个从独立分布到高度集成的演变过程,动力总成将向着“3+3+X平台”演进。

“3+3+X”是新能源汽车电驱动系统集成化的一个结构框架:

▪第一个“3”表示电机、电机控制器、减速器的集成,即电驱三合一;

▪第二个“3”表示OBC、PDU、DCDC的集成,即电源集成;电驱三合一和充配电三合一的集成奠定了电驱三合一的集成;

▪“X”是整车控制VCU、BMS、48V DCDC、热管理控制器等具体产品部件集成,或是升压、脉冲加热等功能集成。该部分目前尚未有明确的定义出来。X也为后续电驱进一步集成提供了更大的延展空间。

与主机厂主导的高度集成方案相比,独立第三方Tier1供应商难以同时布局电驱动、车载电源、热管理、整车控制等产品线,因此多推出“六合一”、“七合一”产品,并加强对相关产品线的拓展研发。

部分Tier供应商电驱动总成系统对比

来源:佐思汽研《2024年新能源汽车电驱动与动力域行业研究报告》

电驱总成应用趋势:OEM主机厂加速开发多电机分布式轮边驱动系统

分布式驱动具备效率高、能耗低、使用成本低等特性,可以让传动系统进一步减重,满足轻量化需求。此外,这种驱动方式还具有传动链短、结构紧凑以及改善轮胎附着力分配与驱动效率的优势,可以使各轮驱动/制动转矩独立可控,为车辆提供灵活的动力分配。

分布式驱动的两条重要技术路线分别是轮边电机和轮毂电机,乘用车轮毂电机以东风为代表,轮边电机以比亚迪为代表。目前,轮边电机驱动的乘用车已经开始上市,但轮毂电机在乘用车大规模量产应用尚未成熟。为了能够更好的匹配应用,市场上的新能源乘用车多采用中央集成的双电机驱动系统,但由于成本的影响,目前双电机主要在高端越野和豪华品牌车型上搭载。

比亚迪易四方平台电驱总成

来源:比亚迪

以比亚迪的易四方平台为例,该平台基于比亚迪成熟的轮边电机技术自主研发,可实现四电机独立驱动、整车深度融合感知、车身稳定矢量控制。易四方平台搭载的电驱总成系统集成了两组电机、两组电机控制器、两组减速器,电机和减速器是平行布局,从两组减速器左右各伸出一根半轴,来连接和控制左右车轮。最大马力可超1100匹,最高转速可达20500rpm。同时,易四方技术平台全系车型标配800V高压SiC电控系统,最高效率可达到99.5%。

易四方平台最核心的转向系统+刹车系统都被集成到动力总成,用四个轮边电机,分别控制每个车轮上的转速与扭矩,从而实现了“刹车系统”与转向系统”的功能。

易四方平台实现四个轮边电机独立控制

来源:比亚迪

驱动电机:向着高速化、扁线油冷、少稀土/无稀土发展

新能源汽车驱动电机发展的主线也是轻量化、低成本、高效率。围绕着这三条发展主线,驱动电机向着高速化、扁线油冷电机、无稀土电机方向发展。

驱动电机应用趋势:高转速

高转速的发展可以让电机的体积更小、质量更轻,还能让整车的能耗更低、续航更长、加速更快、车速更高,而这些都是新能源汽车体验提升的重要维度,同时也是各大车企争相追求更高转速电机开发的重要原因。

与此同时,高速化对电机的设计提出了更高的要求,轴承选型、电机散热、转轴材料、定转子硅钢片材料、电磁仿真、机械强度仿真、热仿真、公差计算匹配等等都变得更有挑战性。

20000rpm及以上高转速电机量产情况统计

来源:佐思汽研《2024年新能源汽车电驱动与动力域行业研究报告》

目前,大部分高转速电机转速区间集中在18000-22000rpm,功率集中在200-300kW。2023年开始,中国车企多款搭载20000rpm以上转速的电机的汽车开始落地。以华为、小米、广汽等为代表的车企,正在寻求突破高转速电机的新物理极限。小米最新发布的V8s电机最高转速可达27200rpm,预计将于2025年实现上车。

小米V8s超级电机转速达27200rpm

来源:小米汽车

以小米V8s电机为例:小米基于转子材料的突破,打造出了超级电机V8s,最高转速达27200rpm。达成高转速只是第一步,让电机在高转速下稳定工作,需要克服更多技术难关,比如散热和效率。

▪散热方面:小米V8s电机采用双向全油冷散热和S型立体油路设计。定子部分通过双循环立体油路,将散热面积增加100%,同时将定子硅钢片错位叠放,增大了与油的接触面积,让导热更充分;转子部分利用S型油路,转轴、铁芯同步冷却,将散热面积增加50%,转子最大降温30°C。

▪在降低损耗方面,定子采用了0.2mm的硅钢片,定子的铁损占电机总铁损的70%以上,定子采用薄的硅钢片来降低电机损耗,提升效率。

▪在提升强度方面,该电机的转子采用了抗拉强度960MPa 0.35mm厚度的高强度特种硅钢片,防止在高转速情况下,转子磁桥的断裂。

▪小米V8s电机转子磁桥也做了优化。大V磁钢间的磁桥宽度达到了3mm,外圆处磁桥厚度达到了1.5mm。随着磁桥宽度的增大,漏磁也变的更大,因此需要使用更厚的磁钢来增大磁势。

驱动电机应用趋势:扁线油冷电机

扁线电机具有体积小、重量轻、效率高、散热性能好等优势,是新能源汽车电驱系统实现轻量化和小型化的重要技术路线。如今新能源汽车的动力电池成本居高不下,扁线电机作为新的降本方向逐渐走入行业视野,扁线间的空隙要比圆线紧密很多,具有更高的槽满率和功率密度,可提升电机效率。此外,电机技术创新与工艺材料发展密切相关,新型绕组能使电机性能快速提升。

主机厂对扁线电机的规划及应用情况

来源:佐思汽研《2024年新能源汽车电驱动与动力域行业研究报告》

为进一步改善电机的效率或性能,在以扁线为绕组的基础上,产业涌现出了不少创新型绕组工艺,如联电/博格华纳/广汽埃安的X-pin、采埃孚的编织波绕组、上海电驱动的N-Pin、艺达电驱动的双层U-pin、华域电动的Umini-pin等。

艺达电驱动双层U-pin技术

来源:艺达电驱动

在生产工艺上,艺达电驱动的8层绕组电机采用U-Pin双排技术工艺,绕组端部结构紧凑,导体间留有极小空气间隙利于散热。相较于常见扁线U-Pin工艺,进一步降低绕组端部高度和电机体积。但该U-Pin双排技术工艺要求高、制造难度大,需要强大的生产装备和研发技术支撑。

博格华纳向心油路冷却技术

来源:博格华纳

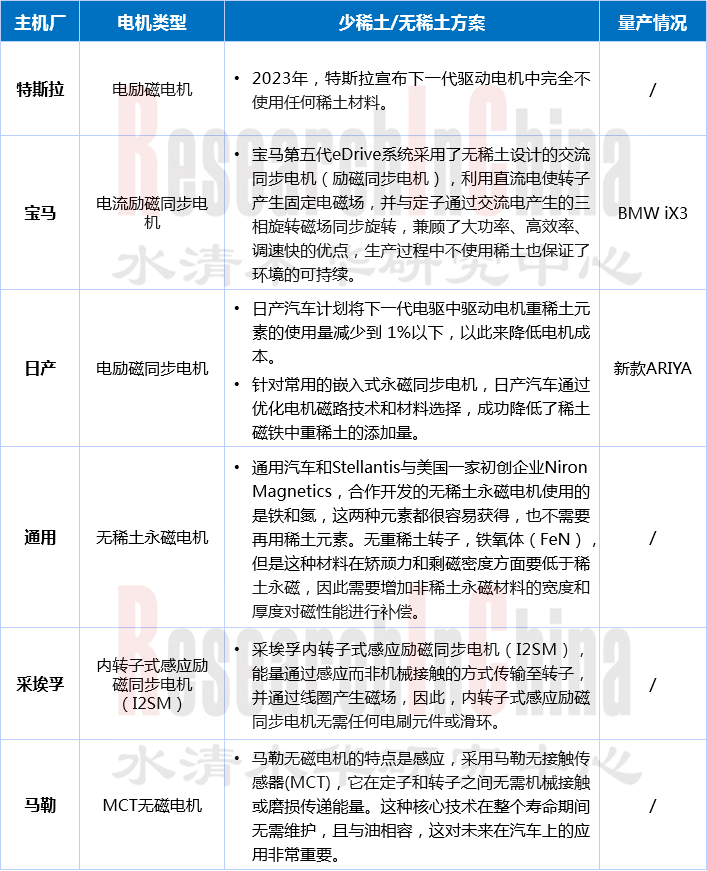

驱动电机应用趋势:欧美企业加速布局少稀土/无稀土电机

目前,新能源汽车驱动电机的主要应用类型有永磁同步电机和异步交流电机。其中,永磁同步电机因其具有效率高、体积小、较高的功率密度等优点,占据了整个新能源市场的95%以上。永磁同步电机的核心材料是稀土,而由于稀土资源有限等原因,导致稀土永磁同步电机成本高,所以降低稀土使用量,或者以其他价格更低的材料进行完全替代,成了行业降本增效的思路之一。

车企看上无稀土电机,不仅为降本提效,更是为了规避稀土材料的垄断风险,尤其是欧美企业。中国是稀土资源大国,而这恰恰成了海外车企担忧的地方,美国能源局早在几年前便开始组织开发轻稀土或者无稀土电机,目前无稀土电机已成为是海外汽车竞逐的热点。

欧美企业加速布局少稀土/无稀土电机

来源:佐思汽研《2024年新能源汽车电驱动与动力域行业研究报告》

当前,对于电励磁电机的应用主要集中在海外企业,例如雷诺、宝马、特斯拉、日产等汽车OEM厂商。2023年,特斯拉宣布下一代永磁电机将不再使用稀土材料。除了特斯拉以外,全球很多汽车品牌也都在开发不含稀土的电机,比如通用汽车和Stellantis也正计划开发新一代无稀土永磁电机,梅赛德斯下一代MMA EV平台的目标则是完全弃用重稀土。

在车企的影响下,产业链相关企业亦在积极规划产品路线,法雷奥、博格华纳、马赫、纬湃等供应商也推出了电励磁电机。日本公司Proterial(原日立金属)已试制出不含稀土元素钕的永磁电机,并计划2035年前实现商用;采埃孚也开发出了一种零稀土无磁电机“2SM”。中国虽然有着稀土资源优势,但仍然有不少国内企业包括比亚迪、华为、鲲腾泰克、星驱科技和松正电机等厂商也在进行EESM的相关布局。

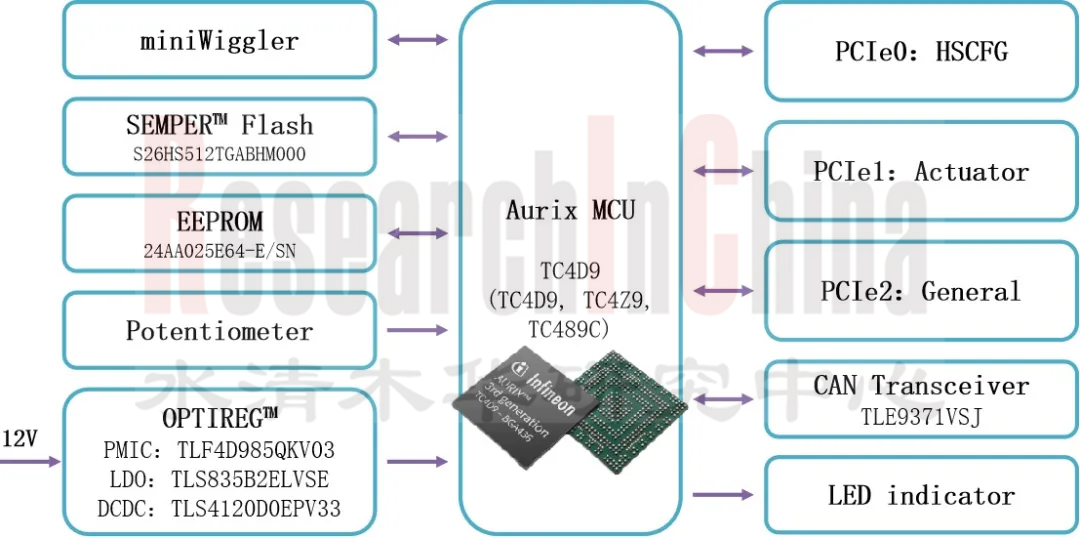

动力域:采用多核高性能MCU芯片,以满足跨域融合需求

新能源汽车的动力总成控制系统正在从整车控制器VCU向着动力域控制器PDCU、动力底盘跨域融合控制器、中央计算机方向演进。其主控芯片也将从32位MCU走向集成“CPU+XPU”的异构式SoC,以支撑各种场景的硬件加速需求。

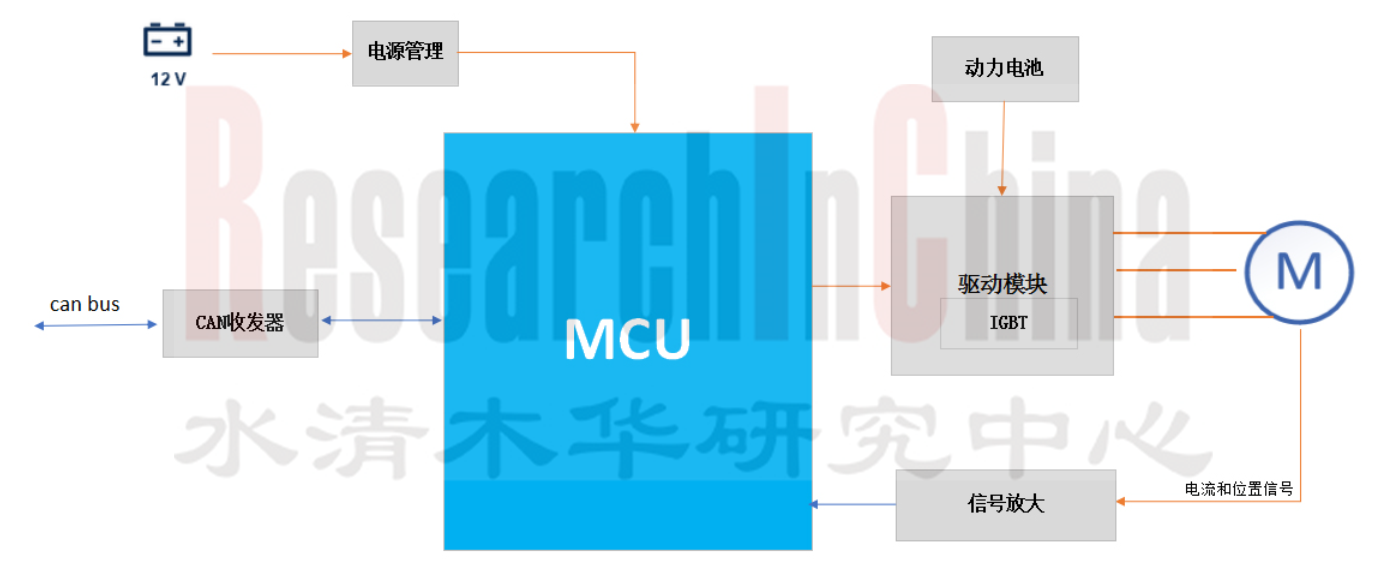

早期的多合一控制器属于物理集成(单板多芯片),通过简化连接、共用壳体降本减重,VCU、BMS、电机控制器等控制模块集成一个PCB板上,PCB板还是有多个控制器,由多个单片机各自控制部分零部件,并由多个线束和接口进行物理性连接;动力域控阶段下,VCU、BMS、电机控制器等控制模块将实现芯片集成(单板单芯片),所有控制模块都共用一个主控MCU,一个PCB板上采用一个控制器、一个单片机、一套算法,直接控制三电部件。

动力域对AI算力要求较低但对安全性的要求较高,因此需要一颗性能、资源更加强大的MCU芯片作为其主控芯片。动力域控的主控芯片一般采用ASIL-D级别的32位MCU芯片,配置一颗符合功能安全的电源,同时配置一颗简单的安全监控MCU。动力域MCU主要强调低功耗设计、控制实时性以及ASIL-D等级的功能安全等特性。

目前,在动力域市场中与控制相关的核心车规级MCU,仍以意法半导体、恩智浦、英飞凌等海外芯片巨头为主,国内芯片厂商在动力域市场的应用集中在电机控制、发动机控制、BMS等动力域的基础应用。

恩智浦S32E系列芯片框图

来源:NXP

恩智浦的S32E处理器适合用于电动汽车控制和智能执行系统。S32E系列可提供实时处理能力,主要针对低延迟、高实时性的应用,包括制动,混动控制,功能安全,底盘,动力域控制器等。该系列芯片采用16nm制程,可满足L3~L4功能,而下一代规划中的产品将采用5nm制程,瞄准更先进的L4~L5自驾功能的系统需求。此外,S32E系列处理器还提供了额外的功能(5V模拟和具有复杂定时器的I/O),可支持驱动应用。

英飞凌的AURIX™ TC4xx系列MCU,可以解决新能源汽车中的里程焦虑、充电速度和x in 1系统成本问题,推动e-Mobility、ADAS、EEA和AI等前沿应用的发展。

基于英飞凌TC4D9的动力域控制方案框图

来源:大大通

国产化芯片方面,易鼎丰在VCU5000系列控制器选用了国芯科技MCU—CCFC3008PT。

基于CCFC3008PT的动力域控方案框图

来源:易鼎丰

01 电驱总成及动力域概述

1.1 电驱动总成与动力域概述

1.1.1 电驱动系统由机械电子集成向动力域解决方向发展

1.1.2 电驱动系统的组成

1.1.3 电驱动系统关键性能评级体系

1.1.4 电驱系统核心技术指标

1.1.5 新能源汽车电驱总成的驱动形式:单电机集中式驱动

1.1.6 新能源汽车电驱总成的驱动形式:多电机分布式驱动

1.1.7 自动驾驶对电驱动系统的要求

1.1.8 多合一控制器向芯片级集成、动力域控制器的演进趋势

1.1.9 动力域的诞生背景:汽车E/E架构演进推动动力域控发展

1.1.10 动力域控制器与多合一控制器的区别

1.2 电驱动系统供应模式及供应关系分析

1.2.1 电驱动系统的主要供货模式

1.2.2 OEM电驱系统自制还是外购?(1)

1.2.3 OEM电驱系统自制还是外购?(2)

1.2.4 OEM电驱系统自制还是外购?(3)

1.2.5 电驱系统市场供应现状(1)

1.2.6 电驱系统市场供应现状(2)

1.2.7 主机厂电驱动系统供应链信息总结(1)

1.2.8 主机厂电驱动系统供应链信息总结(2)

02 电驱动系统趋势总结及市场分析

2.1 电驱动总成

2.1.1 电驱动系统研究结构

2.1.2 主流电驱系统集成方案:三合一驱动总成

2.1.3 三合一电驱动系统对比

2.1.4 多合一电驱动系统对比

2.1.5 OEM电驱总成产品总结(1)

2.1.6 OEM电驱总成产品总结(2)

2.1.7 OEM电驱总成产品总结(3)

2.1.8 Tier 1厂商电驱总成产品总结(1)

2.1.9 Tier 1厂商电驱总成产品总结(2)

2.1.10 Tier 1厂商电驱总成产品总结(3)

2.1.11 Tier 1厂商电驱总成产品总结(4)

2.1.12 Tier 1厂商电驱总成产品总结(5)

2.1.13 Tier 1厂商电驱总成产品总结(6)

2.1.14 Tier 1厂商电驱总成产品总结(7)

2.1.15 Tier 1厂商电驱总成产品总结(8)

2.1.16 Tier 1厂商电驱总成产品总结(9)

2.1.17 Tier 1厂商电驱总成产品总结(10)

2.1.18 Tier 1厂商电驱总成产品总结(11)

2.1.19 Tier 1厂商电驱总成产品总结(12)

2.1.20 Tier 1厂商电驱总成产品总结(13)

2.1.21 Tier 1厂商电驱总成产品总结(14)

2.1.1.1 电驱总成应用趋势:多合一集成

2.1.1.1.1 纯电平台电驱总成向着“3+3+X平台”多合一集成趋势发展

2.1.1.1.2 多合一电驱开发的关键技术

2.1.1.1.3 多合一的优势及技术挑战

2.1.1.1.4 OEM多合一电驱动总成产品总结(1)

2.1.1.1.5 OEM多合一电驱动总成产品总结(2)

2.1.1.1.6 Tier 1多合一电驱动总成产品总结(1)

2.1.1.1.7 Tier 1多合一电驱动总成产品总结(2)

2.1.1.1.8 Tier 1多合一电驱动总成产品总结(3)

2.1.1.1.9 Tier 1多合一电驱动总成产品总结(4)

2.1.1.1.10 多合一电驱集成方案(1)

2.1.1.1.11 多合一电驱集成方案(2)

2.1.1.1.12 多合一电驱集成方案(3)

2.1.1.1.13 多合一电驱市场情况(1)

2.1.1.1.14 多合一电驱市场情况(2)

2.1.1.1.15 主机厂自研多合一的需求加强

2.1.1.1.16 Tier 1厂商布局多合一的核心竞争力

2.1.1.2 电驱总成应用趋势:多电机分布驱动

2.1.1.2.1 主流的分布式电驱布置方案

2.1.1.2.2 分布式电驱系统的优势

2.1.1.2.3 分布式电驱系统底盘构型

2.1.1.2.4 分布式电驱市场情况

2.1.1.2.5 双电机分布式电驱的未来发展

2.1.1.2.6 OEM分布式电驱产品总结(1)

2.1.1.2.7 OEM分布式电驱产品总结(2)

2.1.1.2.8 Tier 1分布式电驱产品总结(1)

2.1.1.2.9 Tier 1分布式电驱产品总结(2)

2.1.1.2.10 Tier 1分布式电驱产品总结(3)

2.1.1.2.11 分布式电驱方案(1)

2.1.1.2.12 分布式电驱方案(2)

2.1.1.2.13 分布式电驱方案(3)

2.1.1.2.14 轴向磁通电机有望加速轮毂驱动的落地

2.1.1.2.15 轴向磁通电机市场现状(1)

2.1.1.2.16 轴向磁通电机市场现状(2)

2.1.1.2.17 轴向磁通电机分布式驱动方案(1)

2.1.1.2.18 轴向磁通电机分布式驱动方案(2)

2.1.1.2.19 轴向磁通电机分布式驱动方案(3)

2.1.1.2.20 轴向磁通电机分布式驱动方案(4)

2.1.1.3 电驱总成应用趋势:800V高压

2.1.1.3.1 电驱动系统全面进入800V高压化(1)

2.1.1.3.2 电驱动系统全面进入800V高压化(2)

2.1.1.3.3 电驱动系统全面进入800V高压化(3)

2.2 电机

2.2.1 驱动电机的发展趋势

2.2.2 驱动电机主要技术路线对比

2.2.3 驱动电机市场情况(1)

2.2.4 驱动电机市场情况(2)

2.2.5 驱动电机市场情况(3)

2.2.1.1 电机应用趋势:扁线电机

2.2.1.1.1 扁线电机是实现电驱动系统轻量化、小型化的技术路线

2.2.1.1.2 扁线电机的优势一:体积小、效率高

2.2.1.1.3 扁线电机优势二:提升功率密度

2.2.1.1.4 扁线电机定子绕组技术路线(1):生产工艺对比

2.2.1.1.5 扁线电机定子绕组技术路线(2):定子绕组层数对比

2.2.1.1.6 扁线电机定子绕组新工艺(1)

2.2.1.1.7 扁线电机定子绕组新工艺(2)

2.2.1.1.8 扁线电机市场情况

2.2.1.1.9 主机厂对扁线电机的规划及应用情况

2.2.1.1.10 扁线电机方案分析

2.2.1.1.11 扁线电机方案分析

2.2.1.1.12 扁线电机方案分析

2.2.1.2 电机应用趋势:油冷电机

2.2.1.2.1 电驱动系统发展对电机系统冷却能力的要求更高

2.2.1.2.2 电机冷却技术趋势:油冷技术

2.2.1.2.3 不同冷却形式电机的应用代表

2.2.1.2.4 电机的油冷形式:直接油冷、间接油冷

2.2.1.2.5 电机油冷的三种方案

2.2.1.2.6 电机定子油冷创新方案

2.2.1.2.7 油冷电机创新方案分析(1)

2.2.1.2.8 油冷电机创新方案分析(2)

2.2.1.2.9 油冷电机创新方案分析(3)

2.2.1.2.10 油冷电机市场情况

2.2.1.2.11 部分主机厂油冷电机应用情况(1)

2.2.1.2.12 部分主机厂油冷电机应用情况(2)

2.2.1.3 电机应用趋势:高转速

2.2.1.3.1 电机高速化发展的原因

2.2.1.3.2 电机高速化的关键技术挑战(1)

2.2.1.3.3 电机高速化的关键技术挑战(2)

2.2.1.3.4 电机高速化的关键技术挑战(3)

2.2.1.3.5 碳纤维包覆转子有望成为高速电机的选择

2.2.1.3.6 15000rpm以上高速电机布局

2.2.1.3.7 20000rpm及以上高转速电机量产情况统计

2.2.1.3.8 高转速电机解决方案(1)

2.2.1.3.9 高转速电机解决方案(2)

2.2.1.3.10 高转速电机解决方案(3)

2.2.1.4 电机应用趋势:少稀土/无稀土

2.2.1.4.1 少稀土/无稀土电机发展的原因

2.2.1.4.2 稀土电机和无稀土电机性能对比

2.2.1.4.3 无稀土电机方案:电励磁电机EESM

2.2.1.4.4 欧美企业加速布局电励磁同步电机(1)

2.2.1.4.5 欧美企业加速布局电励磁同步电机(2)

2.2.1.4.6 少稀土/无稀土电机方案(1)

2.2.1.4.7 少稀土/无稀土电机方案(2)

2.2.1.4.8 少稀土/无稀土电机方案(3)

2.2.1.4.9 少稀土/无稀土电机方案(4)

2.3 电机控制器

2.3.1 电机控制器的关键组件

2.3.2 逆变器功率半导体向着模块化、低成本方向发展

2.3.1.1 电机控制器应用趋势:800V SiC

2.3.1.1.1 SiC功率模块成为电控系统市场热点

2.3.1.1.2 SiC在新能源汽车中的优势

2.3.1.1.3 800V SiC电驱系统的变化及影响

2.3.1.1.4 SiC功率模块的封装工艺向着塑封、双面冷却等技术发展

2.3.1.1.5 SiC模块工艺创新技术

2.3.1.1.6 OEM厂商搭载SiC车型及供应商统计(1)

2.3.1.1.7 OEM厂商搭载SiC车型及供应商统计(2)

2.3.1.1.8 SiC电驱系统方案(1)

2.3.1.1.9 SiC电驱系统方案(2)

2.3.1.1.10 SiC电驱系统方案(3)

2.3.1.1.11 SiC电驱系统方案(4)

2.3.1.1.12 中国乘用车电驱系统功率半导体市场情况(1)

2.3.1.1.13 中国乘用车电驱系统功率半导体市场情况(2)

2.3.1.1.14 中国乘用车电驱系统功率半导体市场情况(3)

2.3.1.1.15 国外SiC模块厂商及产品总结

2.3.1.1.16 国内SiC模块厂商及产品总结(1)

2.3.1.1.17 国内SiC模块厂商及产品总结(2)

2.4 减速器

2.4.1 减速器技术发展趋势

2.4.2 减速器关键技术分析

2.5 电驱动系统市场情况及成本分析

2.5.1 电驱动系统市场情况(1)

2.5.2 电驱动系统市场情况(2)

2.5.3 电驱动系统市场情况(3)

2.5.4 电驱动系统市场情况(4)

2.5.5 电驱动系统成本分析(1)

2.5.6 电驱动系统成本分析(2)

2.5.7 电驱动系统成本分析(3)

2.5.8 电驱动系统成本分析(4)

03 动力域产品及供应链信息总结

3.1 OEM及Tier1厂商动力域控产品信息总结

3.1.1 主机厂动力域控方案

3.1.2 Tier1动力域控方案及产品总结(1)

3.1.3 Tier1动力域控方案及产品总结(2)

3.1.4 Tier1动力域控方案及产品总结(3)

3.1.5 Tier1动力域控方案及产品总结(4)

3.1.6 Tier1动力域控方案及产品总结(5)

3.1.7 Tier1动力域控方案及产品总结(6)

3.1.8 Tier1动力域控方案及产品总结(7)

3.1.9 Tier1动力域控方案及产品总结(8)

3.2 动力域控制器

3.2.1 动力域控实现动力总成控制决策端集中

3.2.2 动力域控制器的开发优势

3.2.3 动力域控的主流集成方案:VCU+BMS+“XCU”

3.2.4 动力域控的合作开发模式

3.2.5 2022-2027年中国乘用车动力域控制器市场规模预测

3.2.6 以电机控制器为例,电控厂商如何向动力域控转型?(1)

3.2.7 以电机控制器为例,电控厂商如何向动力域控转型?(2)

3.2.8 以电机控制器为例,电控厂商如何向动力域控转型?(3)

3.2.1.1 动力域融合方案一:底盘+动力

3.2.1.1.1 动力域融合方案一:动力域+底盘域

3.2.1.1.2 “滑板底盘”为电驱总成带来变革:从软件融合到硬件融合

3.2.1.1.3 动力域与底盘域的融合路线:三轴一体的智能底盘

3.2.1.1.4 Tier1厂商动力底盘域控产品总结(1)

3.2.1.1.5 Tier1厂商动力底盘域控产品总结(2)

3.2.1.1.6 动力底盘域融合案例(1)

3.2.1.1.7 动力底盘域融合案例(2)

3.2.1.1.8 动力底盘域融合案例(3)

3.2.1.1.9 动力底盘域融合案例(4)

3.2.1.1.10 动力底盘域融合案例(5)

3.2.1.1.11 动力底盘域融合案例(6)

3.2.1.1.12 动力底盘域融合案例(7)

3.2.1.1.13 动力底盘域融合案例(8)

3.2.1.2 动力域融合方案二:底盘+车身+动力

3.2.1.2.1 动力域融合方案二:底盘+车身+动力

3.2.1.2.2 主机厂三域(整车控制域)融合方案总结(1)

3.2.1.2.3 主机厂三域(整车控制域)融合方案总结(2)

3.2.1.2.4 Tier 1厂商三域融合方案及产品(1)

3.2.1.2.5 Tier 1厂商三域融合方案及产品(2)

3.2.1.2.6 动力+底盘+车身域融合案例

3.2.1.3 动力域融合方案三:中央计算+区域控制

3.2.1.3.1 动力域融合方案三:中央计算+区域控制

3.2.1.3.2 区域控制器的软硬件层

3.2.1.3.3 区域控制案例(1)

3.2.1.3.4 区域控制案例(2)

3.3 动力域控主控MCU芯片

3.3.1 动力域控制系统的演进对主控MCU算力的要求

3.3.2 动力域控MCU芯片的国产化替代进程

3.3.3 动力域控MCU芯片产品总结(1)

3.3.4 动力域控MCU芯片产品总结(2)

3.3.5 动力域控MCU芯片产品总结(3)

3.3.6 动力域控MCU芯片产品总结(4)

3.3.7 动力域控MCU芯片产品总结(5)

3.3.8 动力域控MCU芯片产品总结(6)

3.3.9 动力域MCU芯片产品(1)

3.3.10 动力域MCU芯片产品(2)

3.3.11 动力域MCU芯片产品(3)

3.3.12 动力域MCU芯片产品(4)

3.3.13 动力域MCU芯片产品(5)

3.3.14 动力域MCU芯片产品(6)

3.3.15 动力域MCU芯片产品(7)

3.3.16 动力域控MCU芯片应用方案(1)

3.3.17 动力域控MCU芯片应用方案(2)

3.3.18 动力域控MCU芯片应用方案(3)

......

3.3.31 动力域控MCU芯片应用方案(16)

3.3.32 动力域控MCU芯片应用方案(17)

3.3.33 动力域控MCU芯片应用方案(18)

04 主机厂电驱动总成及动力控制方案布局

4.1 比亚迪

4.1.1 比亚迪纯电平台电驱主要技术发展历程

4.1.2 比亚迪e3.0 Evo平台:十二合一智能电驱系统

4.1.3 比亚迪十二合一电驱系统集成功能模块(1)

4.1.4 比亚迪十二合一电驱系统集成功能模块(2)

4.1.5 比亚迪十二合一电驱系统集成功能模块(3)

4.1.6 比亚迪e3.0 Evo平台动力控制方式

4.1.7 比亚迪e3.0平台:八合一电驱总成

4.1.8 比亚迪八合一电驱解析(1)

4.1.9 比亚迪八合一电驱解析(2)

4.1.10 比亚迪八合一电驱解析(3)

4.1.11 比亚迪e3.0平台动力控制方式:智能动力域控制器(1)

4.1.12 比亚迪e3.0平台动力控制方式:智能动力域控制器(2)

4.1.13 比亚迪智能动力域发展趋势(1)

4.1.14 比亚迪智能动力域发展趋势(2)

4.1.15 比亚迪智能动力域发展趋势(3)

4.1.16 比亚迪e3.0平台:海豚八合一动力域控制器(1)

4.1.17 比亚迪e3.0平台:海豚八合一动力域控制器(2)

4.1.18 比亚迪e3.0平台:比亚迪元八合一动力总成拆解(1)

4.1.19 比亚迪e3.0平台:比亚迪元八合一动力总成拆解(2)

4.1.20 比亚迪e3.0平台:四驱版海豹电驱拆解

4.1.21 比亚迪易四方平台:双电驱总成系统

4.1.22 比亚迪易四方平台:四电机独立驱动

4.1.23 比亚迪易四方平台:电驱总成集成差速锁止功能

4.1.24 比亚迪易三方平台:三电机独立驱动

4.1.25 比亚迪易三方平台:腾势Z9 GT电驱配置

4.1.26 比亚迪电驱系统平台化开发

4.2 吉利/极氪

4.2.1 吉利纯电平台电驱主要技术发展历程

4.2.2 吉利十一合一智能域控电驱总成(1)

4.2.3 吉利十一合一智能域控电驱总成(2)

4.2.4 吉利十一合一智能域控电驱总成(3)

4.2.5 吉利十一合一电驱创新技术(1)

4.2.6 吉利十一合一电驱创新技术(2)

4.2.7 吉利SEA平台:极氪001FR 800V集成式电驱(1)

4.2.8 吉利SEA平台:极氪001FR 800V集成式电驱(2)

..................

4.2.18 极氪汽车行驶区域控制器PCMU(1)

4.2.19 极氪汽车行驶区域控制器PCMU(2)

4.2.20 极氪汽车行驶区域控制器PCMU(3)

4.2.21 极氪汽车行驶区域控制器PCMU(4)

4.2.22 极氪汽车行驶区域控制器的开发挑战及应对措施(1)

4.2.23 极氪汽车行驶区域控制器的开发挑战及应对措施(2)

4.3 特斯拉

4.3.1 特斯拉电驱总成主要技术发展历程

4.3.2 特斯拉 Model Y:第四代电驱总成拆解(1)

4.3.3 特斯拉 Model Y:第四代电驱总成拆解(2)

4.3.4 特斯拉 Model Y:第四代电驱总成拆解(3)

4.3.5 特斯拉 Model Y:第四代电驱总成拆解(4)

4.3.6 特斯拉 Model Y:第四代电驱总成拆解(5)

4.3.7 特斯拉第三代电驱分析(1)

4.3.8 特斯拉第三代电驱分析(2)

4.3.9 特斯拉第三代电驱分析(3)

4.3.10 特斯拉第三代电驱分析(4)

4.3.11 特斯拉第三代电驱分析(5)

4.3.12 特斯拉第三代电驱分析(6)

4.3.13 特斯拉第一代域架构:Model S中的动力域

4.3.14 特斯拉第二代准中央架构

4.3.15 特斯拉三电系统供应商及自制电池布局

4.4 长安

4.4.1 长安汽车电驱主要技术发展历程

4.4.2 长安新蓝鯨动力平台:数智AI电驱2.0

4.4.3 长安数智AI电驱2.0关键技术(1)

4.4.4 长安数智AI电驱2.0关键技术(2)

4.4.5 长安数智AI电驱2.0关键技术(3)

..................

4.4.12 长安原力超集电驱关键技术(3)

4.4.13 长安原力超集电驱关键技术(4)

4.4.14 长安原力超集电驱关键技术(5)

4.4.15 长安汽车:动力控制系统演进路线

4.4.16 长安汽车SDA EEA:实现动力域等多个控制器的跨域集成

4.4.17 长安汽车EPA1 EEA:整车域控制器

4.5 大众

4.5.1 大众纯电平台电驱主要技术发展历程

4.5.2 大众MEB平台:双电机四驱(1)

4.5.3 大众MEB平台:双电机四驱(2)

4.5.4 大众MEB平台电驱:上汽大众ID.4X量产案例及供应商信息

4.5.5 大众电驱技术演进方向

4.5.6 大众MEB平台:E3架构ICAS1车辆控制域集成动力域

4.5.7 大众ICAS1:车辆控制域架构及供应商

4.5.8 大众:车辆控制域ICAS1拆解图(1)

4.5.9 大众:车辆控制域ICAS1拆解图(2)

4.5.10 大众:车辆控制域ICAS1拆解图(3)

4.5.11 大众:车辆控制域ICAS1拆解图(4)

4.6 广汽

4.6.1 广汽埃安电驱动系统:自研自产策略

4.6.2 广汽埃安:AEP 3.0纯电平台

4.6.3 广汽埃安车型搭载电驱情况

4.6.4 广汽纯电电驱总成主要技术发展历程

4.6.5 广汽埃安夸克电驱2.0

4.6.6 广汽埃安“夸克电驱”关键技术(1)

4.6.7 广汽埃安“夸克电驱”关键技术(2)

4.6.8 广汽埃安“夸克电驱”关键技术(3)

4.6.9 广汽埃安“夸克电驱”关键技术(4)

4.6.10 广汽夸克电驱产品应用车型(1)

4.6.11 广汽夸克电驱产品应用车型(2)

4.6.12 广汽动力域集成

4.6.13 广汽下一代星灵架构:中央运算单元负责动力控制和车身控制

4.6.14 广汽:混动整车智能控制策略

4.7 零跑

4.7.1 零跑纯电平台电驱主要技术发展历程

4.7.2 零跑可变架构油冷三合一电驱(1)

4.7.3 零跑可变架构油冷三合一电驱(2)

4.7.4 零跑汽车LEAP3.0架构(1)

4.7.5 零跑汽车LEAP3.0架构(2)

4.8 上汽

4.8.1 上汽纯电系统平台:星云平台

4.8.2 上汽集团纯电平台电驱主要技术发展历程

4.8.3 上汽星云平台:“绿芯”电驱系统

4.8.4 上汽“绿芯”电驱系统(1)

4.8.5 上汽“绿芯”电驱系统(2)

4.8.6 上汽:汽车E/E架构布局下的VCU融合方式

4.8.7 上汽eTAC边缘扭矩控制技术

4.9 北汽

4.9.1 北汽纯电平台电驱主要技术发展历程

4.9.2 北汽EMD3.0超级电控技术

4.9.3 北汽EEA2.0平台:以功能域为导向开发动力域

4.9.4 北汽中央集成架构VDC+VIU

4.10 理想

4.10.1 理想汽车电驱动系统:自研自产策略

4.10.2 理想纯电平台电驱主要技术发展历程

4.10.3 理想汽车:800V SiC 高压电驱系统

4.10.4 理想LEEA2.0 :XCU中央域控制器

4.11 小鹏

4.11.1 小鹏纯电平台电驱主要技术发展历程

4.11.2 小鹏SEPA2.0平台:800V Xpower电驱系统

4.11.3 小鹏800V Xpower电驱关键技术(1)

4.11.4 小鹏800V Xpower电驱关键技术(2)

4.11.5 小鹏800V Xpower电驱关键技术(3)

4.11.6 小鹏800V Xpower电驱关键技术(4)

4.11.7 小鹏G9高压动力架构设计(1)

4.11.8 小鹏G9高压动力架构设计(2)

4.11.9 小鹏 X-EEA 3.0:动力域进入中央超算

4.12 蔚来

4.12.1 蔚来全栈自研自制电驱动系统

4.12.2 蔚来纯电平台电驱主要技术发展历程

4.12.3 蔚来NT2平台:EDS电驱4.0

4.12.4 蔚来ET5T电驱系统:前感应+后永磁

4.12.5 蔚来ET5T电驱系统拆解(1)

4.12.6 蔚来ET5T电驱系统拆解(2)

4.13 东风

4.13.1 东风电驱总成自研自产规划

4.13.2 东风纯电平台电驱主要技术发展历程

4.13.3 东风马赫E电驱平台:第四代iD4电驱

4.13.4 东风马赫E电驱平台:第三代iD3电驱

..................

4.13.11 东风汽车岚海动力电驱平台(5)

4.13.12 东风汽车岚海动力电驱平台(6)

4.13.13 东风汽车岚海动力电驱平台(7)

4.13.14 岚图动力混动架构(1)

4.13.15 岚图动力混动架构(2)

4.14 哪吒

4.14.1 哪吒纯电平台电驱主要技术发展历程

4.14.2 哪吒汽车浩智电驱:180~240kW油冷三合一电驱

4.14.3 哪吒汽车浩智电驱:800V SiC电驱系统

4.14.4 哪吒汽车浩智增程

4.14.5 哪吒汽车动力域控

4.14.6 哪吒汽车浩智战略 2.0(1):全栈自研中央计算平台

4.14.7 哪吒汽车浩智战略 2.0(2):浩智超算——融合域控形式

4.15 鸿蒙智行

4.15.1 鸿蒙智行纯电平台电驱主要技术发展历程

4.15.2 华为Drive ONE三合一电驱电机控制器拆解(1)

4.15.3 华为Drive ONE三合一电驱电机控制器拆解(2)

4.15.4 阿维塔11三合一电驱拆解(1)

4.15.5 阿维塔11三合一电驱拆解(2)

4.15.6 阿维塔11三合一电驱拆解(3)

4.16 奇瑞

4.16.1 奇瑞纯电平台电驱主要技术发展历程

4.16.2 奇瑞电驱技术:双电机分布式电驱

4.16.3 奇瑞火星架构:九合一域控动力总成

4.17 一汽红旗

4.17.1 一汽集团纯电平台电驱主要技术发展历程

4.17.2 一汽红旗FME平台:E-HS9三合一电驱

4.17.3 红旗纯电平台电驱技术路线

4.17.4 红旗混动平台电驱技术路线

4.17.5 红旗电驱系统关键技术布局(1)

4.17.6 红旗电驱系统关键技术布局(2)

4.17.7 红旗电驱系统关键技术布局(3)

4.17.8 红旗电驱系统关键技术布局(4)

4.18 小米

4.18.1 小米纯电平台电驱主要技术发展历程

4.18.2 小米SU7电驱系统参数汇总

05 国外动力总成控制器及解决方案供应商

5.1 博世

5.1.1 博世电驱动总成:产品和功能特点

5.1.2 博世乘用车电驱产品(1)

5.1.3 博世乘用车电驱产品(2)

5.1.4 博世动力域控制系统:产品及功能特点

5.1.5 博世动力域融合控制器

5.2 纬湃科技

5.2.1 纬湃科技:纯电领域产品布局

5.2.2 纬湃科技电驱动总成:产品和功能特点

5.2.3 纬湃科技电驱产品(1)

5.2.4 纬湃科技电驱产品(2)

5.2.5 纬湃科技电驱产品(3)

5.2.6 纬湃科技动力域控制系统:产品及功能特点

5.2.7 纬湃科技动力域控制系统(1)

5.2.8 纬湃科技动力域控制系统(2)

5.3 联合电子

5.3.1 联合电子电驱业务布局

5.3.2 联合电子电驱动总成:产品和功能特点

5.3.3 联合电子电驱系统新产品(1)

5.3.4 联合电子电驱系统新产品(2)

5.3.5 联合电子电驱系统新产品(3)

5.3.6 联合电子动力域控制系统:产品及功能特点

5.3.7 联合电子:基于中央集成架构的VCU集成方案

5.3.8 联合电子整车运动域控制器(1)

5.3.9 联合电子整车运动域控制器(2)

5.3.10 联合电子整车运动域控制器(3)

5.3.11 联合电子整车运动域控制器(4)

5.4 采埃孚

5.4.1 采埃孚电驱动总成:产品和功能特点

5.4.2 采埃孚电驱新产品(1)

5.4.3 采埃孚电驱新产品(2)

5.4.4 采埃孚电驱新产品(3)

5.4.5 采埃孚动力系统软件SW4PT

5.4.6 采埃孚亚太市场下一代电驱动系统平台

5.4.7 采埃孚电驱产品:800V SiC三合一电驱动系统

5.4.8 采埃孚动力域控制系统:产品及功能特点

5.4.9 采埃孚车辆运动域控制器VMD

5.5 博格华纳

5.5.1 博格华纳电驱动总成:产品和功能特点

5.5.2 博格华纳IDM电驱产品

5.5.3 博格华纳IDM电驱各系列SOP规划

5.5.4 博格华纳下一代IDM电驱系统规划

5.5.5 博格华纳动力域控制系统:产品及功能特点

5.5.6 博格华纳动力域控制器PDCU

5.5.7 博格华纳超级域控Super-PDCU

5.5.8 博格华纳动力控制系统集成思路(1)

5.5.9 博格华纳动力控制系统集成思路(2)

5.6 麦格纳

5.6.1 麦格纳高压电气产品布局

5.6.2 麦格纳驱动系统的技术发展路线

5.6.3 麦格纳电驱动总成:产品和功能特点

5.6.4 麦格纳双电机电驱eDS Duo

5.6.5 麦格纳新一代电驱产品(1)

5.6.6 麦格纳新一代电驱产品(2)

5.7 法雷奥

5.7.1 法雷奥电驱动业务经营分析

5.7.2 法雷奥电驱动产品布局

5.7.3 法雷奥电驱动总成:产品和功能特点

5.7.4 法雷奥高压电驱平台(1)

5.7.5 法雷奥高压电驱平台(2)

5.7.6 法雷奥高压电驱平台(3)

5.7.7 法雷奥中高压电驱平台

5.8 舍弗勒

5.8.1 舍弗勒电驱动总成:产品和功能特点

5.8.2 舍弗勒800V双电机同轴电驱

5.8.3 舍弗勒四合一电驱

5.9 尼得科

5.9.1 尼得科电驱动总成:产品和功能特点

5.9.2 尼得科第二代电驱平台技术特点

5.9.3 尼得科第二代电驱产品

5.9.4 尼得科下一代电驱规划

5.10 马瑞利

5.10.1 马瑞利电驱动总成:产品和功能特点

5.10.2 马瑞利电驱产品(1)

5.10.3 马瑞利电驱产品(2)

5.10.4 马瑞利电驱产品(3)

5.10.5 马瑞利动力域控制系统:产品及功能特点

5.10.6 马瑞利多功能域控制器

5.10.7 马瑞利行驶动力域控制器VDCM

06 国内动力总成控制器及解决方案供应商

6.1 华为

6.1.1 华为电驱动总成:产品和功能特点

6.1.2 华为DriveONE超融合黄金动力平台(1)

6.1.3 华为DriveONE超融合黄金动力平台(2)

6.1.4 华为DriveONE超融合黄金动力平台(3)

6.1.5 华为DriveONE超融合黄金动力平台(4)

6.1.6 华为DriveONE电驱产品(1)

6.1.7 华为DriveONE电驱产品(2)

6.1.8 华为DriveONE智能动力域

6.1.9 华为DriveONE iTRACK智能软件算法

6.1.10 华为DriveONE-Cloud智能电动云

6.2 汇川动力

6.2.1 汇川动力乘用车动力产品方案

6.2.2 汇川动力电驱动总成:产品和功能特点

6.2.3 汇川动力电驱产品:高性能镁合金电驱总成

6.2.4 汇川动力第五代电驱产品(1)

6.2.5 汇川动力第五代电驱产品(2)

6.2.6 汇川动力第四代电驱产品

6.2.7 汇川动力第四代电驱产品技术路线

6.2.8 汇川动力分布式电驱

6.3 英搏尔

6.3.1 英搏尔电驱总成产品布局及经营分析

6.3.2 英搏尔“集成芯”动力总成客户情况

6.3.3 英搏尔电驱总成发展及规划

6.3.4 英搏尔第三代电驱总成平台核心技术

6.3.5 英搏尔电驱动总成:产品和功能特点

6.3.6 英搏尔第三代电驱总成产品(1)

6.3.7 英搏尔第三代电驱总成产品(2)

6.3.8 英搏尔第三代电驱总成产品(3)

6.4 巨一动力

6.4.1 巨一动力:动力总成集成化技术发展三阶段

6.4.2 巨一动力:未来倾向于将动力系统相关控制器和芯片集成

6.4.3 巨一动力电驱动总成:产品和功能特点

6.4.4 巨一动力多合一电驱总成

6.4.5 巨一动力第二代电驱总成产品(1)

6.4.6 巨一动力第二代电驱总成产品(2)

6.4.7 巨一动力动力域控制器产品

6.5 钧联电子

6.5.1 钧联电子电驱动总成:产品和功能特点

6.5.2 钧联电子800V SiC三合一电驱总成

6.5.3 钧联电子动力域控制系统:产品及功能特点

6.5.4 钧联电子800V多融合碳化硅动力域控制器

6.6 经纬恒润

6.6.1 经纬恒润新能源动力系统业务

6.6.2 经纬恒润动力域控制系统:产品及功能特点

6.6.3 经纬恒润:基于下一代E/E架构的动力域集成方案(1)

6.6.4 经纬恒润:基于下一代E/E架构的动力域集成方案(2)

6.6.5 经纬恒润动力域控制器PCU

6.6.6 经纬恒润:整车控制器VCU/HCU功能及配套客户

6.7 智新控制

6.7.1 智新控制核心业务布局

6.7.2 智新控制电控产品从分布式向物理域升级

6.7.3 智新控制动力域控制系统:产品及功能特点

6.7.4 智新控制整车域控制器VDC

6.7.5 智新控制动力域控制器PCM

6.7.6 智新控制多合一动力总成域控制器PDCU(1)

6.7.7 智新控制多合一动力总成域控制器PDCU(2)

6.8 易鼎丰

6.8.1 易鼎丰动力域控制系统:产品及功能特点

6.8.2 易鼎丰整车控制器VCU5000

6.8.3 易鼎丰集成控制器VBU2000

6.8.4 易鼎丰整车动力域控制器DCU3000

6.8.5 易鼎丰客户群

6.9 峰智睿联

6.9.1 峰智睿联动力域控制系统:产品及功能特点

6.9.2 峰智睿联智能动力域控制器i-PDCU

6.9.3 峰智睿联:动力域开发核心技术及优势

6.10 中科晶上

6.10.1 中科晶上动力域控制系统:产品及功能特点

6.10.2 中科晶上国产核心通用动力域控制器VCU

6.10.3 中科晶上通用动力域控制器应用部署

6.11 金脉电子

6.11.1 金脉电子:汽车电子产品线

6.11.2 金脉电子动力域控制系统:产品及功能特点

6.11.3 金脉电子:整车控制器VCU

6.11.4 金脉电子:多合一动力总成控制器

6.12 华夏龙晖

6.12.1 华夏龙晖产品布局

6.12.2 华夏龙晖:多域控制器平台方案(1)

6.12.3 华夏龙晖:多域控制器平台方案(2)

6.12.4 华夏龙晖:多域控制器在动力域中的应用(1)

6.12.5 华夏龙晖:多域控制器在动力域中的应用(2)